设备健康管理系统振动分析、故障诊断类型与带来的经济效益

作者:龙城国际 时间:2021-06-22 16:06:51 点击率:1712

设备健康管理系统振动分析、故障诊断类型与带来的经济效益

诊断故障类型

1.状态测试:初始的问题(制造与安装的问题)

2.状态测试:运行中的问题(设备服务寿命周期中监测)

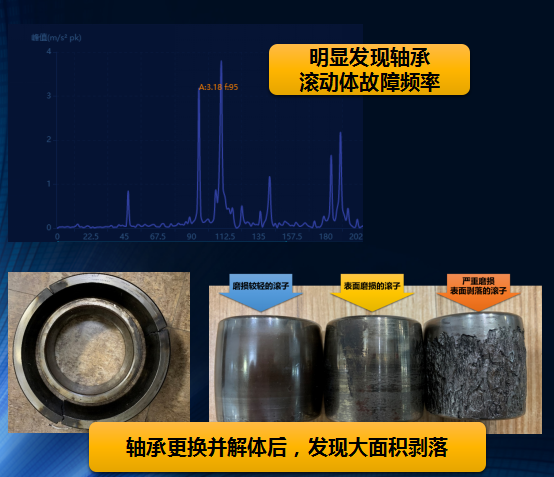

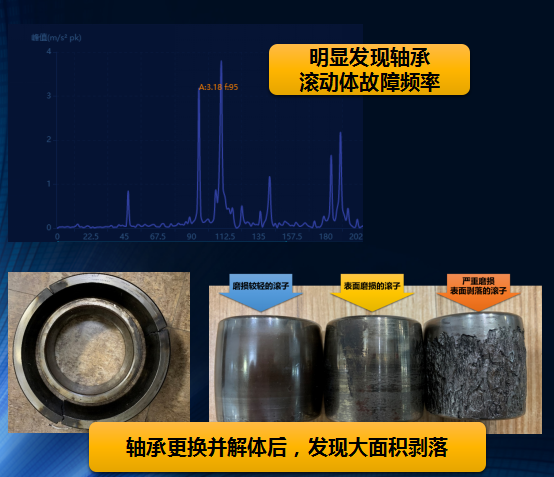

轴承故障诊断 实例

轴承故障诊断 实例

直接经济效益

经大量数据统计分析,工厂内月度设备故障率大致为 2% ~ 3%

直接经济效益

经大量数据统计分析,工厂内月度设备故障率大致为 2% ~ 3%

-

假设本项目涉及的设备总量为100台,即每月的设备故障可达2 ~ 3台

-

仅以更设备轴承为例,每次更换费用(人工和备件)达到0.5万元,即每月达到1~1.5万元

-

每年的轴承更换费用达到12~18万元

使用设备状态在线监测、点巡检、油脂管理,及时发现、维修设备的缺陷,有效延长设备零件使用周期,避免小缺陷发展成大故障。

间接经济效益

挽回的因流水线停止导致的生产收益损失

设备分布于钢铁生产工艺流程的不同节点,某一个节点出现设备停机抛锚,会影响整个钢厂的生产量。还是以更换设备轴承为例,一个月出现一次更换轴承损坏故障,一个轴承所用的时间为8小时,此设备所在的流水线则停车8小时,以一条流水线每小时钢产量为100吨计算,8小时损失的经济效益为:8小时/月*100吨/小时 * 2000元/吨 = 160万元/月

综合经济效益

综合直接及间接经济效益,可节省及挽回的费用为

【2 + 160 = 162万元/月】至【3 + 160 = 163万元/月】

结合“系统的总投入”和“挽回的费用”,本次项目的投入,可在较短周期内回收

在回收周期之后,所产生的均为正经济效益,且时间越长,效益越大